广东斯丹德五金通信科技股份有限公司

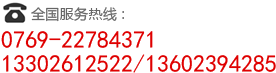

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压件在加工过程中确实会产生一定的内应力,这是由其成形机制所决定的。冷挤压属于一种在常温条件下对金属坯料施加高强度压力的体积成形工艺,金属在未加热的状态下被强行压入模具腔体,从而发生塑性变形并成形为所需零件形状。在这一过程中,金属内部晶格结构会受到强烈压缩和剪切,变形区各部分的应力分布往往并不均匀,从而形成了残余内应力。

造成内应力的主要因素包括材料本身的硬度、模具设计是否合理、变形程度是否过大、润滑状态是否充足、变形速度是否过快等。例如在冷挤压深腔类零件时,材料内部在流动过程中的速度梯度较大,靠近模具壁的部分由于受力状态不同,往往会形成较明显的拉应力或压应力,这种不均衡的变形状态会在零件成形后保留一部分内部应力。若未加以处理,可能会对后续加工或使用带来影响,如尺寸不稳定、后续机加工中产生变形、甚至在服役过程中出现裂纹扩展等问题。

常见的内应力控制方法包括退火、时效处理、二次加工矫正等。例如在冷挤压后增加低温退火工艺,可以有效降低零件内应力水平,提升尺寸稳定性。此外,通过优化模具结构、改善润滑条件、控制变形量,也能从源头减少应力集中区域的形成。在多工位冷挤压加工中,合理安排各道次变形顺序和压缩比,能有效分散材料内部应力,从而提升整体质量。

在实际生产中,是否需要考虑和处理内应力,还取决于零件的形位公差要求、使用条件及后续工艺流程。对一些对精度和力学性能要求较高的零件,适当的应力检测与释放措施非常有必要。针对批量产品,也可通过对比不同批次冷挤压件的应力状态与使用表现,建立工艺优化方案,确保产品在实际应用中的可靠性和一致性。