广东斯丹德五金通信科技股份有限公司

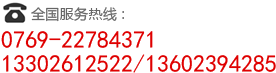

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压加工过程中,由于材料流动、模具设计、润滑条件及操作参数等因素的影响,常见缺陷主要包括裂纹、折叠、表面拉伤、尺寸超差和金属流动不均等,每一种缺陷背后都对应着不同的工艺风险和应对策略。

裂纹是冷挤压过程中较为典型的问题,通常发生在材料流动剧烈或应力集中区域。材料硬度过高、前处理不当、退火不到位都会增加裂纹风险。解决此类问题可通过优化原材料组织结构,如采用球化退火工艺以提升塑性,降低变形抗力;在模具设计方面,通过增加圆角过渡、调整模具角度来改善材料流动路径,避免应力尖点;此外,控制挤压速度和变形量也有助于降低开裂概率。

折叠主要发生在材料流动方向突变、金属回流或模具填充不均时,典型特征为零件表面或内部出现重叠纹路。常见原因包括模具入口设计不合理、润滑不充分或材料变形阻力不一致。对此,可采用多级挤压代替一次性大变形加工,使材料流动更平稳;同时在模具入口及过渡区增加合理的引导角度,有助于金属沿预定路径均匀填充。

表面拉伤多由润滑失效、模具粘结、材料表面粗糙或有硬质颗粒引起,表现为表面划痕、沟槽或撕裂。改善措施包括提升润滑系统稳定性、定期清理模具、控制原材料表面洁净度,并根据不同金属特性选用合适的润滑剂和预处理方式,如磷化加皂化或涂层润滑剂。

尺寸超差可能由模具磨损、材料反弹、温度变化或加工参数设定不合理所致。挤压模具在长期高压作用下会发生微量塑性变形,影响成品精度,因此需定期检测模具尺寸及形位精度;在工艺参数方面,需控制挤压速度、材料回弹量及定位精度,必要时可通过预调试补偿设计来提高尺寸稳定性。

金属流动不均会导致局部组织压实不良,形成偏肉、空洞或不完整的轮廓。这一问题常因模具结构不对称或变形区域厚度差异大所引发。通过调整模具各区域流道压力分布、采用有限元模拟分析材料流动趋势,可有效提升填充均匀性并减少结构缺陷。

在冷挤压过程中,缺陷的预防与修正依赖于模具设计优化、前处理稳定性和挤压工艺参数的精准控制。掌握这些关键环节,对保证产品成形质量具有决定性作用。