广东斯丹德五金通信科技股份有限公司

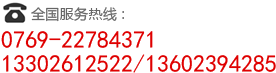

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

精密冷挤压生产中的质量控制涵盖多个关键环节,确保产品符合设计要求并维持加工过程的稳定性。首先,原材料的选择和检验是质量控制的基础。材料应满足化学成分和机械性能指标,表面应无明显缺陷,如氧化皮、裂纹或夹杂物。对材料的硬度和塑性进行测试,保证其适合冷挤压工艺,避免因材料问题导致成形困难或缺陷产生。

模具的设计与制造直接影响产品质量。模具需具备良好的加工精度和表面光洁度,模具间隙合理,保证材料在挤压过程中的顺畅流动,同时避免产生过度的磨损或卡料。模具材料的选择及热处理状态需确保足够的耐磨性和刚性。模具装配后应进行精确调试,确保各部分间隙符合设计要求,防止因间隙不当引发尺寸偏差。

生产过程中的工艺参数控制至关重要。挤压力、挤压速度及润滑条件需根据材料特性和模具状况调整。过大的挤压力可能导致模具损伤或材料过度变形,过小则可能造成成形不完全。挤压速度影响材料流动均匀性,过快容易引起材料流动不稳,形成缺陷。润滑剂的选择和使用方法决定摩擦系数,润滑不足会增加磨损和卡料,润滑过多可能导致产品表面缺陷。

设备的维护与保养对保持加工精度有直接影响。设备运行状态需保持稳定,避免机械振动或间隙异常。定期检查液压系统、导向装置及传动部件的磨损情况,确保设备各项指标处于允许范围内。设备的精度恢复工作,如校准和调整,需按照计划执行,减少因设备问题带来的尺寸波动。

对生产中间产品和最终产品实施严格检测,包括尺寸测量、表面质量检查及力学性能测试。尺寸测量需采用高精度测量仪器,检测关键尺寸和公差,及时反馈调整生产参数。表面质量通过视觉检查及无损检测技术,排除裂纹、划痕和局部变形等问题。力学性能测试如硬度、拉伸强度等,有助于评估材料在冷挤压后的性能变化,保证产品符合技术规范。

对异常情况应设立快速响应机制。出现尺寸异常、缺陷频发或设备异常时,需立即暂停生产,查明原因并调整工艺或维修设备。通过完善的记录和追踪体系,分析异常发生的规律,指导后续工艺优化和预防措施实施。

人员操作规范与培训同样是质量保障的重要环节。操作人员需熟悉工艺要求和设备性能,严格执行操作规程,避免人为失误。定期开展技术培训,提升对异常状况的识别和处理能力,确保生产过程的连续性和产品一致性。

多层次、多角度的质量控制体系共同作用,能够有效控制精密冷挤压生产中的关键质量因素,提升成品的尺寸精度和性能稳定性,满足产品的技术要求。