广东斯丹德五金通信科技股份有限公司

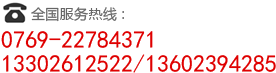

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压成形涉及复杂的材料流动行为与模具应力分布,直接关系到产品精度、模具寿命与生产稳定性。引入CAE(计算机辅助工程)模拟技术,成为当前企业优化冷挤压工艺路径、提升成品率的重要手段。

通过有限元分析软件对挤压过程进行仿真建模,可预测金属流动轨迹、局部应力集中、模具负载分布以及温度变化趋势。工程师可在虚拟环境中提前评估不同材料、模具结构与润滑条件对成形质量的影响,减少试模次数与试产成本。

CAE模拟特别适用于多工位、多阶梯复杂件设计。例如齿轮轴、台阶螺栓、异型插销等结构,通过软件分析可判断是否存在金属回流、裂纹风险或模具崩边点,为工艺路径和模具几何参数提供依据。

在模具强度分析方面,CAE可评估极限载荷状态下模具应力集中位置,协助调整模腔尺寸、公差配合、热处理工艺,有效延长模具使用周期,降低维护成本。

结合材料成形数据库,可更准确模拟不同金属在冷挤压中的应变速率敏感性与加工硬化特性,进一步精细化工艺调控。多家制造企业已将CAE模拟作为冷挤压工艺标准流程的重要一环,实现从设计验证到工艺定型的数字闭环。

CAE模拟不仅提升工艺可靠性,更代表了冷挤压技术向智能制造、精益制造升级的方向。未来将更多与工业AI、大数据平台结合,形成以数据驱动的工艺优化模式,为制造企业提供可持续的技术竞争力。