广东斯丹德五金通信科技股份有限公司

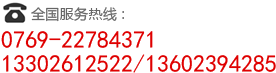

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

复杂多台阶零件广泛应用于汽车变速器轴、航空紧固件、液压系统零件等关键部件生产。这类零件往往结构精细,尺寸跨越大,形状包含多段台阶变化,对加工精度与同轴度要求严格。传统机械加工存在切削时间长、材料浪费高、尺寸一致性差的问题。冷挤压加工通过一步或多步挤压完成多台阶零件整体成形,具备成形效率高、材料利用率高的特点。

适合复杂多台阶零件的冷挤压方法主要包括向后挤压与组合挤压两种工艺。向后挤压通过金属在模具内沿相反方向流动形成多台阶内孔和外形变化,适用于零件内外形态复杂的设计。组合挤压则在单次或多次工步中结合正挤、反挤和侧向挤压,将多个台阶结构在一步工艺内实现。此方法对模具设计和加工设备精度提出高要求,需确保模具分型面设计合理、材料流动路径畅通,否则易出现充不满、折叠、尺寸偏差等问题。

多台阶零件冷挤压需根据每段台阶尺寸、长度及过渡圆角设定合理的挤压力与工步顺序。对台阶间存在较大尺寸差异的零件可采用分步冷挤压,将大形变量分解到多个工步中逐步成形。配合高强度模具和高性能润滑剂,可有效降低摩擦阻力,减少材料断裂风险。先进伺服液压机或数控冷挤压设备能通过控制挤压力、速度与位置,保障每段台阶尺寸公差与表面光洁度。

合理安排冷挤压工艺流程可在保证零件尺寸一致性同时降低后续机加工量,提升生产效率。对于要求形位公差较严的零件,还可在冷挤压后配合矫正整形工艺,进一步提升尺寸精度和同轴度水平。复杂多台阶零件冷挤压方法的发展促进多行业小型高精度零件的批量制造,具备材料节约、成形一致性优异、生产效率高等优势。