广东斯丹德五金通信科技股份有限公司

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压件在制造过程中能够显著减少原材料浪费,这与其工艺特点和成形方式密切相关。冷挤压工艺通过在常温条件下利用高压模具,使金属毛坯发生塑性流动,从而一次性获得接近成品的形状。与传统切削加工方式相比,冷挤压件的材料利用率更高,尤其适合大批量生产。

在传统机加工工艺中,零部件需要通过车削、铣削、钻削等步骤去除多余材料,才能得到形状。这种方式会产生大量切屑,导致原材料浪费。冷挤压件则在模具内通过挤压直接成形,几乎不需要额外切削,材料浪费率大幅降低。例如生产轴类或齿轮类零件时,机加工方式的废料比例可能达到20%以上,而冷挤压件能将这一比例降到个位数。

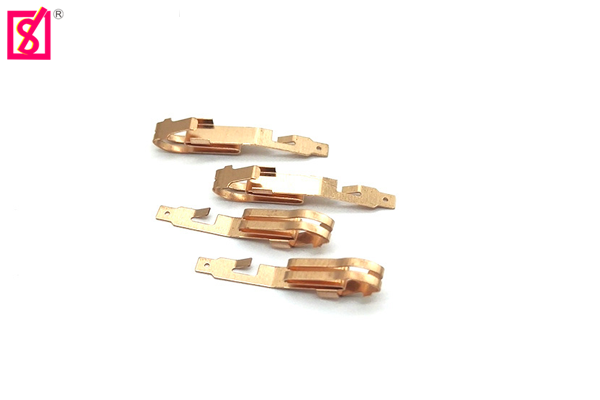

冷挤压工艺利用了金属的塑性流动特性。金属在高压下沿模具型腔方向流动,填充率高,几乎没有多余部分。毛坯体积在设计时与成品体积接近,减少了不必要的冗余材料。对于钢材、铝合金和铜合金等价格较高的原料,这种方式能够明显降低材料消耗。

从零件形状角度看,冷挤压件能够直接形成复杂轮廓。机加工工艺常常需要先制备毛坯,再通过多道工序逐步加工成型,而冷挤压件在一次成形过程中就能获得所需形状,减少了重复切削。这种特性对螺栓、衬套、连接件等零部件生产具有明显优势。

冷挤压件还减少了后续加工环节的浪费。由于挤压成形时表面光滑,尺寸精度较高,大多数情况下仅需少量机加工或表面处理即可使用。相较之下,传统机加工零件需要额外的抛光、精铣等步骤,不仅耗时,还会增加原料损耗。

在模具设计方面,冷挤压工艺能够通过优化毛坯尺寸、模具腔体和润滑条件来提升材料利用率。合理的模具设计能确保金属在挤压时充分流动,避免出现充填不足或材料堆积的问题。这种工艺管理方式,也间接提高了原材料的使用效率。

汽车行业和电子行业的零部件制造,是冷挤压件减少原材料浪费的典型应用。汽车中的齿轮、轴承套圈和连接件通过冷挤压工艺制造,不仅节约了钢材,还缩短了加工周期。电子行业的插针、导电件采用冷挤压成形,可以在保持精度的同时降低铜材损耗。

冷挤压件减少原材料浪费的特点,使其在绿色制造和可持续发展趋势中具有重要价值。随着工业对节能降耗的重视程度提升,冷挤压工艺逐渐成为替代传统加工方式的重要选择,为制造企业降低成本和提升资源利用率提供了现实路径。