广东斯丹德五金通信科技股份有限公司

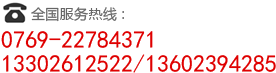

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

在实际选型过程中,很多用户会关注冷挤压件是否能够满足复杂异形结构的成型需求。相较于传统切削加工,冷挤压件依靠金属在常温状态下的塑性流动实现成型,其结构适应性取决于材料性能、模具设计以及工艺路径的合理性。

从成型原理来看,冷挤压件在加工过程中金属纤维组织连续分布,有利于提升整体强度。这一特性使冷挤压件在轴类、套类、带内孔或多台阶结构中具有明显优势。对于部分异形结构,只要截面变化遵循金属流动规律,冷挤压件同样可以实现稳定成型。

复杂异形结构的关键难点在于局部壁厚差异和应力集中区域。如果结构中存在急剧变薄、锐角过渡或不对称截面,冷挤压件在成型时容易出现填充不足或局部开裂问题。这并不意味着冷挤压不适合复杂结构,而是对模具分流设计和变形路径提出更高要求。

在精密冷挤压实践中,常通过多工位成型方式来应对复杂异形冷挤压件需求。将一次大变形拆分为多次小变形,有助于控制金属流向,降低局部应变集中。这类方式在汽车零部件和机械传动件中应用较多。

材料选择同样影响冷挤压件对复杂异形结构的适应能力。中低碳钢、铝合金、部分铜合金在冷挤压加工中塑性表现稳定,更适合复杂截面结构。材料塑性不足时,即使结构可行,也会增加成型风险。

综合来看,冷挤压件并非局限于简单规则形状。在合理设计前提下,复杂异形结构同样具备可行性。用户在评估冷挤压件方案时,应重要点关注结构连续性、壁厚变化规律以及是否具备分步成型空间,这比单纯追求结构复杂程度更具实际意义。