广东斯丹德五金通信科技股份有限公司

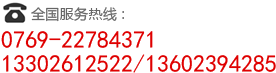

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

精密冷挤压是高精度、有效率的金属成形工艺,广泛应用于汽车零部件、电子五金、连接件及机械传动件制造中。模具是精密冷挤压工艺的核心,其结构设计直接决定零件精度、成形质量和模具寿命。

设计精密冷挤压模具时,首先要确保模具腔体与零件形状匹配,保证材料在挤压过程中的顺畅流动。模具腔体通常采用分型设计,分型面合理安排,可以降低局部应力集中,防止零件出现裂纹或厚薄不均问题。模具腔体表面光滑度要求高,避免摩擦阻力过大,保证冷挤压件表面质量。

其次,模具材料和硬化处理是关键。模具一般选用高强度合金钢,经过淬火、回火或表面氮化处理,提高耐磨性和抗压能力。高耐磨模具可承受高频挤压,降低磨损对零件精度的影响。模具刚性设计也十分重要,应保证模具在高压挤压下不发生形变,否则会导致零件尺寸偏差。

精密冷挤压模具还需考虑挤压方向和导向结构。导向销、套筒和模芯设计合理,可保证上下模闭合准确,避免材料偏移或歪斜。对于复杂零件,多步挤压模具应考虑中间过渡结构和分步流道,以减小材料应力集中,保证成形均匀。

模具间隙和出料结构设计同样重要。间隙过小会增加摩擦力,易导致材料划伤或模具损坏;间隙过大则影响零件精度。出料口设计需顺畅,避免零件卡死或变形,同时方便排废与自动化生产。

润滑系统是模具设计的重要环节。精密冷挤压模具通常配备油槽、喷嘴或微量润滑装置,以保证材料在流动过程中的摩擦系数稳定,降低局部过热和磨损风险。

模具寿命与维护设计需考虑可更换模芯、可调间隙和冷却通道设计。通过模块化设计,可以在保持精度的同时,方便日常维护和快速更换零件模具,提高生产效率和稳定性。