广东斯丹德五金通信科技股份有限公司

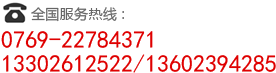

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压加工中,开裂是影响产品质量与生产效率的主要问题,其成因涉及材料特性、模具设计、工艺参数等多个环节。开裂不仅会导致零件报废,还可能损坏模具、增加生产成本,因此需从加工全流程入手,通过针对性技术措施控制开裂风险。冷挤压开裂多发生在材料塑性不足、模具应力集中、工艺参数不合理的情况下,需围绕材料预处理、模具优化、工艺控制及过程监控四大维度制定防开裂方案。

材料预处理是防止冷挤压开裂的基础环节,核心目标是提升材料塑性、降低变形抗力,确保材料能适应冷挤压过程中的高压塑性变形。首先需进行退火处理,根据钢种不同选择合适的退火工艺:低碳钢(如10钢、20钢)采用完全退火,加热至Ac3以上30-50℃,保温后缓慢冷却,降低硬度至HB100-130,提升塑性;低合金高强度钢(如20Cr、40Cr钢)采用球化退火,将碳化物转化为球状,减少变形时的应力集中,硬度控制在HB120-150;高碳钢或合金钢则需采用等温退火,避免冷却过程中产生内应力。其次需进行表面处理,去除材料表面的氧化皮、锈迹与油污,常用酸洗(盐酸或硫酸溶液)去除氧化皮,再通过磷化处理在表面形成磷酸盐薄膜,增强后续润滑效果,减少模具与材料的摩擦,避免因摩擦过大导致表面开裂。例如20Cr钢冷挤压前,若未进行球化退火,硬度过高,挤压时易在零件转角处出现开裂,而退火后开裂率可降至0.5%以下。

模具设计优化是避免冷挤压开裂的关键,需通过合理的模具结构减少材料变形时的应力集中,确保金属流动均匀。一是优化模具型腔圆角,冷挤压模具的入口圆角、型腔转角处需设计足够大的圆角半径,通常不小于1.5-3mm,避免因尖角导致材料在变形时产生局部应力集中,引发开裂;例如制造深腔冷挤压件时,模具底部圆角若过小,材料流动受阻,易在底部产生裂纹,增加圆角后可使应力分布均匀。二是设计合理的润滑槽与排气孔,模具型腔需开设润滑槽,确保润滑剂能均匀覆盖材料表面,减少摩擦;同时在金属流动的末端开设排气孔,排出挤压过程中产生的空气,避免空气被压缩后形成高压,导致零件内部出现气孔或开裂。三是选择高强度模具材料,如Cr12MoV、DC53等,经淬火回火处理后硬度达HRC58-62,确保模具在高压下不变形,避免因模具变形导致材料受力不均而开裂。

工艺参数控制是防止冷挤压开裂的核心手段,需根据材料特性与零件结构,合理设定挤压速度、挤压压力与变形程度。挤压速度过快会导致材料变形不均匀,局部温度骤升,引发热应力开裂,通常控制在5-20mm/s;例如冷挤压铜合金零件时,速度超过25mm/s易出现表面裂纹,降低速度后可消除裂纹。挤压压力需根据材料的屈服强度与变形程度确定,压力过高会超过材料的强度上限,导致开裂,通常通过试挤确定压力;如10钢冷挤压成型时,挤压压力一般控制在800-1200MPa,超过1500MPa易出现整体开裂。变形程度需控制在材料的塑性范围内,单次变形程度过大易导致材料加工硬化严重,塑性下降,引发开裂,对于复杂件或高变形量零件,需采用多道次挤压,每道次变形程度控制在30%-50%,例如制造长径比大于10的冷挤压的轴类零件,需分3-4道次挤压,避免一次性挤压开裂