广东斯丹德五金通信科技股份有限公司

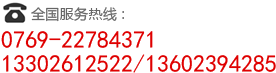

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压件加工中裂纹属于常见质量缺陷,多由材料性能不足模具设计不合理工艺参数失控或润滑失效引发。规避裂纹需从全流程关键环节实施精准控制,覆盖冷挤压原材料预处理模具优化工艺参数调控及润滑防护等核心领域。

材料预处理是基础保障。冷挤压对材料塑性要求严苛低碳钢需经退火处理至硬度 100~160HBS 中碳钢需球化退火至 160~200HBS,高碳钢及合金钢需两次球化退火使硬度低于 158HBS。硬铝等低塑性材料需通过特定退火规范将硬度控制在 50~65HBW,消除晶间强化相改善成形性。原材料需消除碳化物偏析大直径棒料应采用十字法锻造,避免微观缺陷成为裂纹源。

模具优化可减少应力集中。凸模与凹模过渡部位需设计合理圆角避免小 R 角引发应力集中,铝合金冷挤压模具应选用高韧性材料降低开裂风险。需保证凸凹模间隙均匀严格控制上下模平行度与垂直度,反挤压时芯轴露出长度需与毛坯孔深适配通常取 0.5mm。模具表面需抛光至低粗糙度值减少摩擦阻力,可采用氮碳共渗处理提升耐疲劳性。

工艺参数调控需匹配材料特性。应根据材料许用变形程度控制挤压变形量不锈钢单次变形量≤50%,中低碳钢可达到 85%。变形程度 ε≤30% 采用开式冷镦成形 ε>30% 则用闭式成形,避免单次变形过大产生拉应力。挤压时需保证设备导向精度减少偏心载荷,反挤压孔深超过孔径 5 倍时采用浮动冲头结构提升稳定性。

润滑防护能降低摩擦损伤。黑色金属可采用磷化 - 皂化处理或水溶性高分子润滑剂,形成耐压 200MPa 以上的润滑膜。铝合金冷挤压可采用浸锡处理后涂 200 目硬脂酸锌粉,硬铝需经磷化后用机油稀释的二硫化钼润滑。润滑剂需涂抹均匀避免过多导致金属 “散流”,同时保证覆盖所有新生表面,减少模具与坯料粘连引发的裂纹。